塑料模具基礎知識

2020-06-05 來自: 蘭州開元塑料科技有限公司 瀏覽次數:676

一章 塑料

一﹑塑料的分子結構:

塑料主要成份是樹脂﹐樹脂有樹脂和合成樹脂兩種。

二﹑塑料的成份:

1.樹脂:主要作用是將塑料的其它成份加以粘合,并決定塑料的類型(熱塑性或熱固性)和主要性能,如機械﹑物理﹑電﹑化學性能等。

樹脂在塑料中的比例一般為40~65%。

2.填充劑:又稱填料,正確地選擇填充劑,可以改善塑料的性能和擴大它的使用范圍。

3.增塑劑:有些樹脂的可塑性很小,柔軟性也很差,為了降低樹脂的熔融粘度和熔融溫度,改善其成型加工性能,改進塑料的柔韌性,彈性以及其它各種必要的性能,通常加入能入樹脂相容的不易揮發的高沸點的有機化合物。這類物質稱增塑劑。增塑常是一種高沸點液納或熔點固體的酯類化合物。

4.著色劑:又稱色料,主要是起美觀和裝飾作用,包括涂料兩部分。

5.穩定劑:凡能陰緩塑料變質的物質稱穩定劑,分光穩定劑﹑熱穩定劑﹑抗氧劑。

6.潤滑劑:改善塑料熔體的流動性,減少或避免對設備或模具的磨擦和粘附,以及改進塑件的表面光潔度。

三、塑料的工藝特性:

塑料在常溫下是玻璃態,若加熱則變成高彈態,進而變成粘流態,從而具有優良的可塑性,可以用許多高生產率的成型方法來制造產品,這樣就能節省原料﹑節省工時,簡化工藝過程,且對人工技朮要求低,易組織大批量生產。

1. 收縮率或稱縮水率。設計前先問供貨商的縮水率,模具設計時采用計算收縮率=常溫模具尺寸-常溫塑件尺寸

2.比容和壓縮率。

3.流動性。是塑料成形中一個很重要的因素,流動性好的易長毛邊,設計時配合的間隙,氣槽的深度等要根據不同材料的流動性設計尺寸。

4.吸濕性。熱能性及揮發物含量。吸水的塑料有的在塑料成型后直接放于水中讓它吸飽水后再進行使用,有的塑料吸濕性特別大,比例有1﹕100。

5.結晶性。

6.應力開裂及熔體液裂。

7.定型速度。

四、塑料種類:

1.熱塑性塑料:這類塑料的合成樹都是線型或支鏈型高聚物,因而受熱變軟﹐甚至成為可流動的穩定粘稠液體,在此狀態時具有可塑性,可塑制成形狀的塑件,冷卻后保持既得的形狀,如再加熱又可變軟成另一種形狀,如此可以進行反復多次。這一過程中只有物理變化,而無化學變化,其變化是可逆的。(反復多次成型)塑料種類:

a.聚氯乙烯(PVC) 產量大,有毒不能用作食品包裝。

b.聚苯乙烯(PS) 是比較早的工業化塑料品種之一

c.聚乙烯(PE) d.聚炳烯(PP)

e.尼龍(PA) f.聚甲醛(POM)

g.聚碳酸脂(PC)可用于食品包裝﹐鏡片。

h.ABS塑料

i.聚硯(PSU) j.聚苯醚(PPO)

K.氟塑料 l.聚酯樹脂

N.有機玻璃(PMMA)

2.熱固性塑料:這類塑料的合成樹脂是體型高聚物,因而在加熱之初,因分子呈線型構具有可熔性和可塑性,可塑制成形狀的塑件,當繼續加熱時,分子呈現風狀結構,當溫度達到程度后,樹脂變成不溶和不熔的體型結構,使形狀固定下來,不再變化。如有加熱也不軟化,不再具有可。在變化過程中,既有物理變化,又有化學變化﹐因此,變化過程中不可逆的。(一次成型)

種類:A.酚酸塑料 PF

B.氨基塑料

C.環氧樹脂 EP

D.酚醛塑料(PF)又稱電木,用于電氣開關,熱固性材料。

第二章通用注射成型系統及工作循環

一﹑通用注射線型系統﹐

是指熱塑料的通用注射成形系統﹐其包括用來成型的和然后成型好的塑件﹐以及用來保證塑件成型的注射機和注射模待組成。

常用注射成型系統:

1.機身

2.電同及油泵

3.注射油缸

4.齒輪箱

5.齒輪傳動電同

6.料斗

7.螺桿

8.加熱器

9.料筒

10.噴嘴

11.定模固定板

12.模具

13.導柱

14.動模固定板

15.合模機構

16.合模油缸

17.螺桿傳動齒輪

18.螺桿花鍵

19.油箱

重 點:

1.料斗干燥﹑儲料作用(一般在成型之前要對塑料作干燥)

2.螺桿 核心部位﹐起混料﹑碾料﹑產生壓力﹑推料等作用

3.噴嘴 與模具上的主膠道相連接

二﹑塑料成型種類﹕

射出成型﹑壓鑄成型﹑吸塑成型﹑吹塑成型﹑發泡成型﹑擠壓成型等。

三﹑工作循環﹕

計量 塑化 注射充模 保壓增密 制品冷卻 開模 頂件 取件 閉模 后加料

1.單色模具注射機分立式﹑臥式﹑角式等。

2.單色多模注射機。

3.多色單模注射機。

4.多色多模的注射機。

立式注射機:料斗在上面,母模在上,公模在下,開模時母模上開,公模不動。

四﹑注射機裝置部分技朮參數﹕

1.公稱注射量(g或m3)

2.注射壓力(Pa)

3.注射速度

4.線型時間

5.指壓

6.螺桿轉速

7.注射行程

8.噴嘴接力

9.加熱功率

10.噴嘴溫度

11.料筒溫度

12.噴嘴球半徑

13.噴嘴孔直徑

14.螺桿直徑

15.螺桿有效長度

16.螺桿長徑比

17.螺桿的壓縮比

五、合模裝置部分技朮參數:

1.鎖模力(合模力)﹐是指注射機的合模機構對模具所能施加的夾緊力 (KN)。

2.合模速度(m/s) 動模轉動比較高速度。

3.開模力(KN) 為取出制品﹐模具開啟比較大力。

4.開模速度(M/S) 開模時﹐動模移動速度。

5.頂出力(KN) 頂出裝置的比較大推力。

6.模溫控制參數(℃)﹐模具要求恒定的溫度值。

7.合模裝置的基本尺寸。

三章 塑件

一﹑塑件的基本內容

1.立體空間內容,幾何結構,尺寸及精度。

2.塑件表面的內容、標記、符號、文字、表面圖案、圖形、粗糙度。

3.靜態、動態性能,機械、物理、化學等性能。

4.環境、人機工程。

5.塑料的選擇。

6.成本、價格。

7.成型模具及成型方法實現的可行性﹐經濟性等。

二﹑幾何結構及尺寸精度

1.結構包括內部結構和外部結構的設計。

1-1.形狀:塑件的形狀應盡可能保證有利于成型原則。

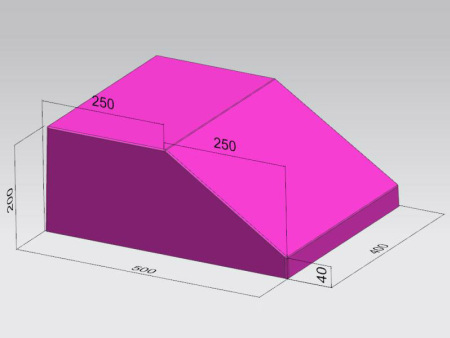

1-2.脫模斜度:由于塑件冷卻后產生收縮,會使塑件緊緊包住模具型芯和型腔中的凸起部分(主要包模仁),為了便于取出塑件,防***模時撞傷或擦傷塑件,設計塑件時,其內外表面沿脫模方向均應具有足夠的脫模斜度。

在設計時,應注意以下幾個方面:

a.壓縮成型較大的塑件時,要求內表面的脫模斜度大于外表面的脫模斜度。

b.常用脫模斜度值為1°~1.5°,也可小到0.5°。

c.對于高度不大的塑件,可不取脫模斜度。

1-3.壁厚:塑件的壁厚與使用要求及工藝要求有關。

a.在塑模成型上,壁厚過小,熔融塑料在模具型腔中的流動陰力較大。

b.壁厚過大,會造成用料過多,增加成本,且會給成型工藝帶來困難。在塑件上還會產生氣泡,縮孔﹑凹痕﹑翹曲等,影響產品外觀。

c.在成型工藝上還要求塑件各部位的壁厚盡可能均勻。

1-4.加強筋:它是塑件中經常會用到的增加塑件強度的辦法,其優點:

a.使塑件壁厚均勻,即節約了材料,又提高了強度,還可避免塑 件中外觀缺陷。

b.增加塑件的剛性。

c.沿料流方向的加強筋還能降低塑料的充模陰力。

加強筋的設計要求:

a. 為了增強塑件的強度及剛性﹐加強筋應設計得矮一些,多一些為好。

b.加強筋之間的中心距應大于兩倍的壁厚。

c.對于薄壁塑件,也可將其設計成球面或拱曲面形狀。

1-5.支承面:以塑件的整個底面作為支承面是不合理的。通常利用的是邊框支承或底腳支承。

1-6.圓角:塑件上除了使用上要求***采用尖角之外,其余所有轉角處均應采用圓弧過渡,因為尖角處易產生應力集中,影響塑件強度。采用圓角的優點主要有兩方面:

a.避免應力集中,提高了塑件強度及美觀。

b.模具在淬火和使用時不致因應力集中而開裂。

1-7.孔:塑件上的孔是用模具的型芯來成型的,在設計上應注意以下幾點:

a.孔應設置在不易削弱塑件強度的地方。

b.在孔之間及孔與邊緣之間均應有足夠的距離(一般應大于孔徑)。

c.對于盲孔,在擠塑或注射成型時,其孔深不得大于孔徑的4倍。

1-8.合頁的設計:合頁的設計主要有以下幾點:

a.對于塑件本身壁厚小的中間薄膜處應相薄,壁厚大的,薄膜處應厚一些,但不得超過0.5mm。

b.合頁部分的厚度應均勻一致。

c.成型時,塑料***從塑件本身的邊通過中間薄膜流向另一邊,脫模后立即折曲幾次。

1-9.止轉凸凹:塑件上設計的止轉凸凹一般是為了便用握持和塑件成

型后易于擰出,在設計時應當注意:凸凹紋方向與脫模方向一致性及模具便于加工性。

1-10.螺紋:

a.塑件上的螺紋可以模塑時直接成型,也可在模塑后機械加工成型。

b.模塑的螺紋其外螺紋直徑不宜小于4mm,內螺紋直徑不宜小于2mm,精度不高于3級。

c.為防止塑件上螺孔的外圍螺紋崩裂或變形,應使孔始端有一深度0.2~0.8mm的臺階孔,螺紋末端也不宜延伸到與底面相接。

1-11.齒輪:

a.齒輪各部分的尺寸有如下的規定:

a-1.輪緣寬度小為齒高的3倍。

a-2.輻板的厚度應等于或小于輪緣厚度。

a-3.輪殼厚度應等于或大于輪緣厚度。

a-4.輪殼外徑小應為軸孔徑的1.5~3倍。

a-5.輪殼長度應相當于軸徑。

b.在設計齒輪時,還應注意:

b-1.盡量避免截面的突然變化。

b-2.盡可能加大圓角及圓弧過渡的半徑。

b-3.軸與孔盡可能不采用過盈配合,可采用過渡配合。

1-12.嵌件:

嵌件的用途:

a.增加塑件局部的強度、硬度、耐磨性、導電性、導磁性。

b.增塑件的尺寸和形狀的穩定性,提高精度。

c.降低塑料的消耗及滿足其它多種要求。

2.嵌件表面形式:菱形滾花、直紋滾花、六邊形、切口、打孔、折彎、壓偏等。

3.嵌件的設計要`求:

3-1.為了防塑件應力開裂,嵌件周圍的塑料層應有足夠的厚度,同時嵌件本身

結構不應帶有尖角。

3-2.單側帶有嵌件的塑件,因兩側收縮不均勻,造成很大的內應力,會使塑件產生彎曲或斷裂。

3-3.為了防止嵌件受到塑料流動壓力產生位移或變形,嵌件應牢固固定在模具內。

3-4.嵌件設計應盡量用不通孔或不通螺孔。

3-5.為了避免鼓脹,套筒嵌件不應設置在塑件的表面或邊緣附近。

3-6.為了提高嵌件裝在模具里的穩定性,在條件許可時,嵌件上應有凸緣,并便其凹入或凸起1.5~2mm。

3-7.當嵌件自由伸出長度超過嵌件支承的直徑2倍時,垂直于壓塑方向的嵌件應有支承柱。

3-8.當嵌件為螺桿時,光桿部分與模具的配合部分應具有IT9級精度的間隙配合。

3-9.為了使嵌件與塑件牢固地連接在一起,嵌件的表面應具有止動的部分,以防嵌件移動。

塑料模具的基本結構

塑料模具依總體功能結構可分為:成型系統,澆注系統,排氣系統,冷卻系統,頂出系統等。

一.澆注系統:

定義:模具中從注射機噴嘴開始到型腔為止的塑料流動通道。其由主流道﹑分流道﹑澆口及泠料穴組成。

相關的一些中英文對照

CAV.NO 第幾號模窩 RUNNER 澆道

GATE 澆口 CAVITY 型腔

(一).主流道:

1.定義:主流道是指從注射機噴嘴與模具接觸的部位起,到分流道為止的這一段。

2.設計上的注意事項:

(1).主流道的端面形狀通常為圓形。

(2).為便于脫模,主流道一般制作都帶有斜度,但如果主流道同時穿過多塊板子時,要注意每一塊塊子上孔的斜度及孔的大小。

(3).主流道大小的設計要根據塑料材料的流動特性來定

(4).主流道在設計上大多采用圓錐形.制作時要注意:

A.小端直徑D2=D1+(0.5~1mm)

B.小端球半徑R2=R1+(1~2mm)(其中D1﹑R1分別為注射機射出口的直徑及注射頭的球半徑)

3.澆口套

由于主流道要與高溫塑料及噴嘴接觸和碰撞,所以模具的主流道部分通常設計成可拆卸更換的襯套,簡稱澆注套或澆口套

(1).其作用主要為:

A.使模具安裝時進入定位孔方便而在注塑機上很好地定位與注塑機噴嘴孔吻合,并能經受塑料的反壓力,不致被推出模具

B.作為澆注系統的主流道,將料筒內的塑料過渡到模具內,保證料流有力暢通地到達型腔,在注射過程中不應有塑料溢出,同時保證主流道凝料脫出方便。

(2)結構形式有整體式和分體式

整體式:即臺肩與構成主流道部份做成一體

分體式:即臺肩與構成主流道部份分開制作

日本的工業標準:JIS

中國的工業標準:SJB

(二)、分流道:

定義:主流道與澆口之間的一段﹐它是熔融塑料由主流道流入型腔的過渡段也是澆注系統中通過斷面面積變化及塑料轉向的過渡段﹐能使塑料得到平穩的轉換。

1.截面設計

A.一般設計截面為圓形

B.從加工方便性來看一般設計為U形,V形,梯形,正六邊形

C.分流道的斷面形狀及尺寸大小,應根據塑件的成型體積,塑件壁厚,塑件形狀,所用塑料工藝特性,注射速率,分流道長度等因素來確定。

2.分流道的布置形式有平衡式進料和非平衡式進料兩種形式。平衡式進料就是保證各個進料口同時均衡地進料,非平衡式進料就是各個進料口不能同時均衡地進料,一般要做模流分析來進行評估。

(三).澆口

1.定義:澆口又稱進料口或內流道。它是分流道與塑件之間狹窄的部份,也稱澆注系統短小的部份;

2.作用:能使分流道輸送過來的熔融塑料的流速產生加速度,形成理想的流態,順序,并速速地充滿型腔﹐同時還起著封閉型腔防止熔料倒流的作用,并在成型后便于使澆口與塑件分離。

3.澆口的形式:

1>.側向澆口:

內側澆口

普通側澆口(邊緣澆口):

外側澆口

扇形澆口:常用來成型寬度較大的薄片狀塑件

平縫式澆口

護耳式澆口

隙式澆口

一般點澆口

2>.點澆口:

潛伏式澆口(我公司大多采用此種方式)盤環型澆口輪輻式澆口爪形澆口園環形澆口

3>.澆口位置的選擇

(1)澆口選擇有阻擋物比較近的距離。

(2)澆口的尺寸及位置選擇應避免產生噴射和蠕動。

(3)澆口應開設在塑件斷面比較厚處。

(4)澆口位置的選擇應使塑料流程比較短,料流變向比較少。

(5)澆口位置選擇應有利于型腔內氣體的排出。

(6)澆口位置的選擇應減少或避免塑件的熔接痕增加熔接牢度。

(7)澆口位置的選擇應防止料流將型腔,型蕊,嵌件擠壓變形。

(四).冷料穴

1.結構:冷料穴是用來儲臧注射間隔期間產生的冷料頭的,防止冷料進入型腔而影響塑件質量,并使熔料能順利地充滿型腔,冷料穴又稱冷料井。

2.拉料形式:

(1)鉤形(工形)拉料桿

(2)球形拉料桿

3.圓錐形拉料桿

4.拉料穴:A.帶頂桿; B.不帶頂桿

一般凹模結構設計

一、首先復習一下上節課所講的內容:

1.分模面的確定

從分模面與開模的方向來看,有平行于開模方向,垂直于開模方向,與開模方向成斜角。

2.分模線:分模線不要影響產品外觀,盡量選擇在產品棱邊上。產品的外表面是由母模制作,產品的內表面是由公模仁成型制成。

3.cavity數量的確定:

3-1.是根據所用注射機的比較大注射量確定型腔數量。(切記算出之數值不能四舍五入,只能取小)。

3-2.根據注射機的比較大鎖模力確定型腔數量。

3-3.根據塑件精度確定型腔數量。

3-4.根據經濟性確定型腔數。

備注:注射機的規格主要是用機器噸位或鎖模力,另一種是用注射量確定。

二、一般母模的設計:

凹模是成型產品外形的主要部件。

其結構特點:隨產品的結構和模具的加工方法而變化。

鑲拼的組合方式的優點:

對于形狀復雜的型腔,若采用整體式結構,比較難加工。所以采用組合式的凹模結構。同時可以使母模邊緣的材料的性能低于母模的材料,避免了整體式凹模采用一樣的材料不經濟,由于凹模的鑲拼結構可以通過間隙利于排氣,減少母模熱變形。對于母模中易磨損的部位采用鑲拼式,可以方便模具的維修,避免整體的母模報廢。

鑲拼的組合方式的缺點:

組合式凹模的剛性不及整體式的易在塑件表面留下痕跡,模具結構比較復雜。(鑲拼式的結構可以平衡變形量)。

1.整體式凹模

a.完全整體式母模:

它是由整塊材料制作而成,這種結構比較簡單,不易變形產品的質量好,如果產品塑件比較復雜,采用一般的加工方法制造母模型腔就較困難。所以完全整體式的適合簡單的塑件。

b.整體嵌入式母模塊:

它屬于一種完全整體式凹模的演變,即將完全整體式凹模變為整體式凹模塊直接嵌入到固定板中,或先嵌在模框中模框在嵌到固定板中的形式。固定板或模框墊板

2.完全整體式凹模塊+局部鑲拼嵌入,是在守全整體式凹模塊或整體嵌入式凹模塊的易損壞的部位及難加工的部位

成型部分設計

一、分模面的確定

為了將塑件和澆注系統凝料等從密閉的模具內取出,以及為了安放嵌件,將模具適當地分成兩個或若干個主要部分,這些可以分離的接觸表面,通稱為分模面。分模面的表示方法:

1.模具分開時,分模面兩邊的模板都作移動;

2.模具分開時,其中一方模板不動,另一方模板作移動

A.分模面的數目有:單分模面、雙分模面、多分模面

B.分模面的形狀有:平面、斜面、階梯面、曲面

C.分模面與開模方向關系有:平行于開模方向、垂直于開模方向、與開模方向成一斜角

選擇分模面考慮原則:

1.塑件質量考慮,確保塑件尺寸精度

A.同軸度要求的部份應在公模內成型,若放在公母模內成型,會因合模不準確而難于保證同軸度

B.選擇分模面時,應考慮減小由于脫模斜度造成塑件大小端尺寸差異,若模窩設在公模,會因脫模斜度造成塑件大小端尺寸差異太大,當塑件不允許有較大的脫模斜度時,采用這種結構使脫模困難,若塑件外觀無嚴格要求,可將分模選在塑件中部,它可采用較小的脫模斜度有利于脫模

確保塑件表面要求:分模面盡可能選擇在不影響塑件外觀的部位以及塑件外觀的要求

2.注射機技術規格考慮:

A.鎖模力考慮:盡可能減少塑件在分模面上的投影面積。當塑件在分型面上的投影面積接近接近于注射機的比較大注射面積時,有產生溢料的可能,模具的分模面尺寸在保證不溢料的情況下,應盡可能減少分模面接觸面積,以增加分模面的接觸壓力,防止溢料,并簡化分模面的加工

B.模板間距考慮:分模面的確定要保證公母模開模行程比較短

3.模具結構考慮

A.盡量簡化脫模部件

a.為便于塑件脫模,應使塑件在開模時盡可能留在公模,只要使塑件與公模的結合力大于塑件與母模的結合力即可,盡可能使塑難看與母模之間有的結合力,而不要把塑件與模具的結合力都放在公模

b.當塑件的外形簡單,但內形有較多的孔或復雜孔時,塑件成型后必然留在模仁上,此時模窩可設在母模上,開模后可用推板頂出塑件,若模窩設在公模上,使脫模困難

c.當帶有金屬嵌件時,因為嵌件不會收縮包緊模仁,所以模窩應設在公模,否則開模后塑件留在母模,使脫模困難

d.若塑件的模仁對稱分布時,應迫使塑件留在公模上,采用頂管脫模

e.若塑件有側孔時,應盡可能將模仁設在公模部份,避免母模抽芯,否則造成脫模困難

B.側抽芯機械考慮

a.應盡量避免側抽芯機構,若無法避免側抽芯,應使抽芯盡量短

b.由于斜滑塊合模時鎖緊力較小,對于投影面積較大的大型塑件,可將塑件投影面積大的分模面放在公母模合模的主平面上,而將投影面積較小的分模面作為側向分模面,否則斜滑塊的鎖緊機構***做得很龐大,或由于鎖不緊而溢邊

C.量方便澆注系統的布置:分模面的確定不妨礙澆注系統的正常開設

D.便于排氣:為了有利于氣體的排出,分模面盡可能與料流的末端重合

E.便于嵌件的安放:當分模面開啟后,要有空間安放嵌件

F.模具總體結構簡化,盡量減少分模面的數目,盡量采用平直分型面。還應考慮模具是否便于加工,便于成品取出,還有分模面應盡量選擇在產品的棱線上面

4.模具制造難易性考慮:能確保模具機械加工容易,安裝定位與導向系統

蘭州開元塑料科技有限公司

18393815955